ИНЖИНИРИНГ

Инжиниринговая политика предприятия

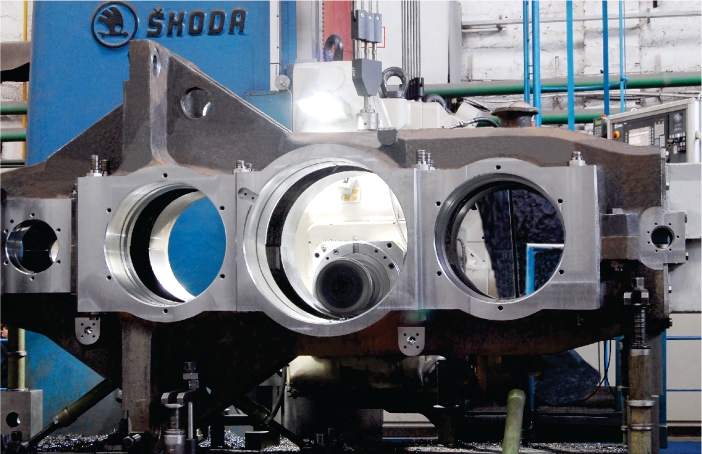

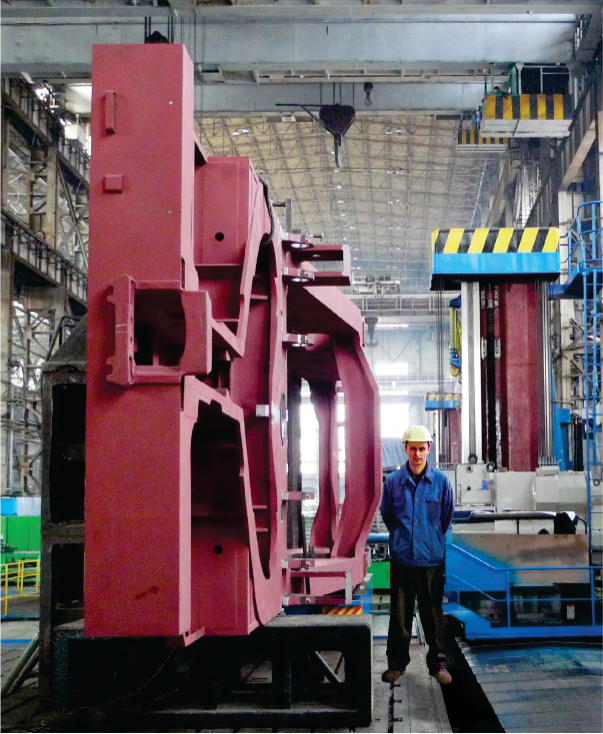

Проектно-конструкторская и научно-исследовательская школа НКМЗ известна своими уникальными машинами в области прокатостроения, экскаваторостроения, создания кузнечно-прессового и подъемно-транспортного оборудования.

Инжиниринговая политика предприятия заключается в доведении научно-исследовательских и опытно-конструкторских разработок до стадии производства.

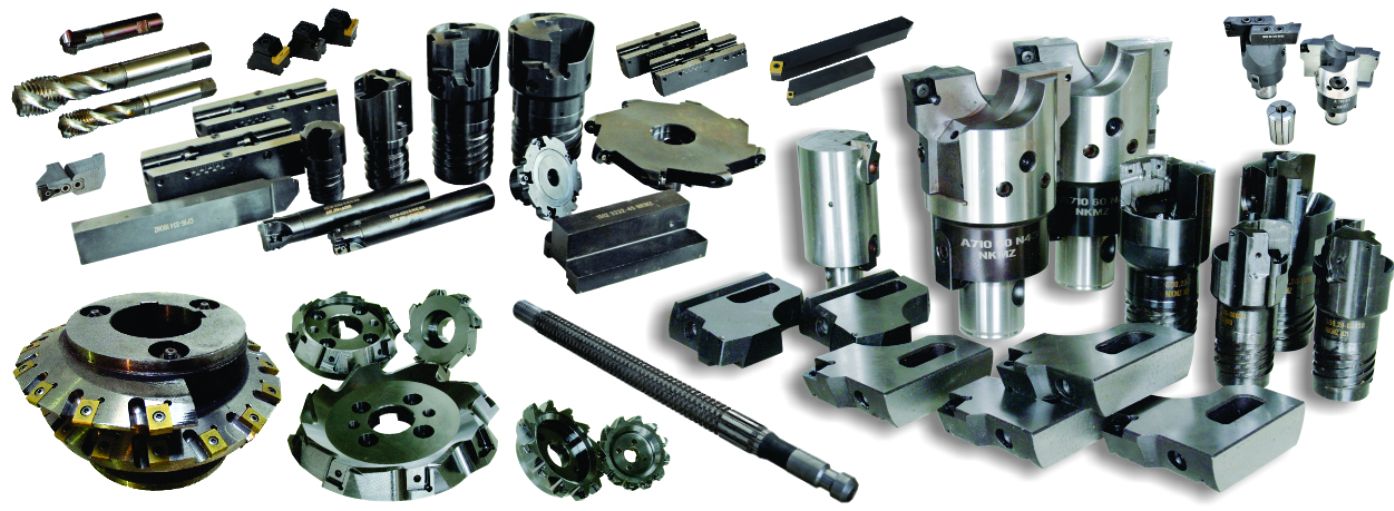

Благодаря ей формируются предпосылки для непрерывного внедрения новейших технологических процессов в металлургическом, сварочном, механосборочном и других производствах.

Применяемая на НКМЗ компьютерная система технической подготовки производства базируется на современных программных и технических средствах и реализует управление данными об изделии на протяжении всего жизненного цикла: от концептуального проектирования до этапа эксплуатации.